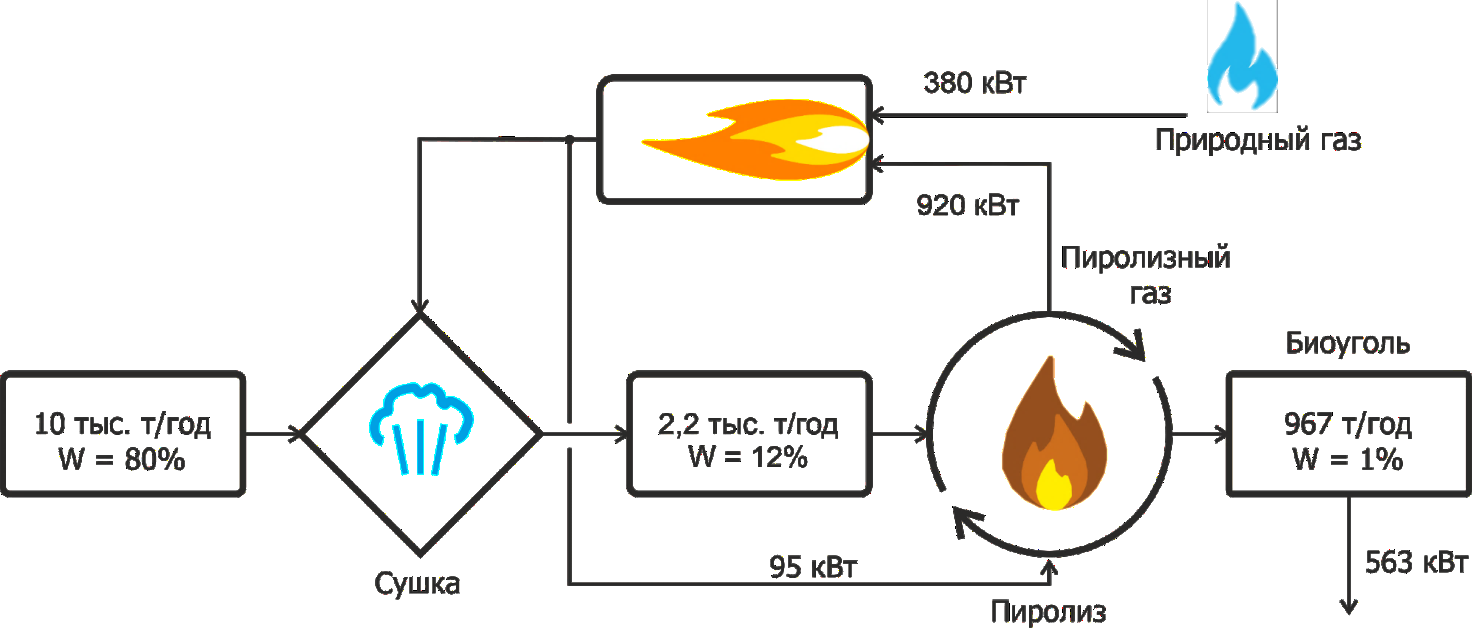

Материальный и энергетический баланс процесса

Производственный комплекс для термохимической переработки иловых осадков SPP01-1

1 – Механизированный склад сырья;

2- Сушильный модуль;

3 – Пиролизный модуль;

4 – Система очистки газа.

Типовые характеристики установки

Показатель | Характеристика |

Производительность | 10 000 т/г |

Влажность | < 90 % |

Выход твёрдых продуктов | 5 % |

Потребление электрической энергии | 50 кВт*ч |

Персонал | 2 чел./смена |

Режим работы | Непрерывный |

Габаритные размеры, ДхШхВ | 38х20х11 |

Макс. температура в реакторе | 650 °С |

Макс. температура в топке | 1000 °С |

Преимущества

- Модульная конструкция

- Не требует капитального строительства

- Высокая эффективность переработки

- Масштабируемая технология

- Низкие CAPEX/OPEX в отличие от технологий конкурентов

- Автоматизированный непрерывный процесс

Сертификаты и государственная экспертиза

В 2019 году была проведена Государственная экологическая экспертиза и выдано экспертное заключение, устанавливающее соответствие технологии экологическим требованиям.

В данном заключении подтверждена возможность переработки более 960 видов отходов и сырья с получением товарных продуктов.